Was ist Trocknung

Unter einer Trocknung versteht man allgemein: den Entzug von Flüssigkeiten (flüchtigen Stoffen) aus Materialien – dem Trockengut – durch Verdunstung/Verdampfung, unter Einsatz von Trocknungsmitteln oder anderen technischen so wie chemischen Anwendungen.

Das Merkmal einer Trocknung ist die Verringerung der flüchtigen Bestandteile (Feuchteentzug, Entfeuchtung) durch eine in der Regel thermisch-physikalische Umwandlung der Flüssigkeit (meist eine Phasenumwandlung in den gasförmigen Zustand).

In diesem Artikel erklären wir wie eine Beschichtung getrocknet wird.

Als erstes klären wir was eine Beschichtung ist. Eine Beschichtung ist ein Film, der auf das Werkstück aufgetragen wird, um ihm besondere neue Eigenschaften zu verleihen. Im einfachsten Fall ist dies „Farbe“. Doch auch Eigenschaften wie Glanz oder besonderer Schutz gegen mechanische oder sonstige Belastungen können durch eine entsprechende Beschichtung verliehen werden.

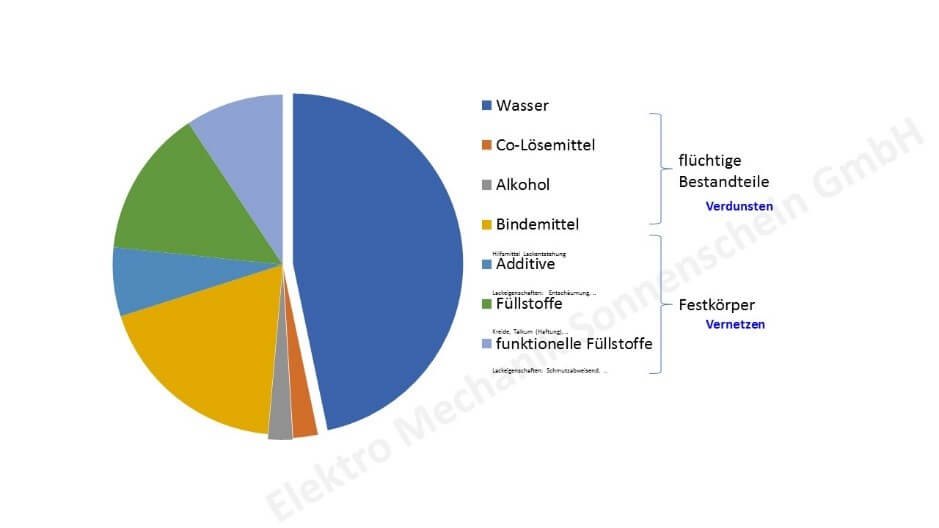

Die einfachste und wohl am weitesten verbreitete Beschichtungsform ist der Auftrag flüssiger Lösungen. Hier befinden sich die wirksamen Bestandteile (Festkörper) in einer Flüssigkeit gelöst. Beim Verdunsten der flüchtigen Anteile bildet sich eine (Schutz-) Schicht aus den festen Bestandteilen und der gewünschte Effekt stellt sich ein. Je nach Hersteller und Art der aufgetragenen Substanz kann das Verhältnis zwischen Festkörpern und flüchtigen Bestandteilen variieren. Im folgenden Diagramm ist der schematische Aufbau einer Beschichtung am Beispiel einer Dispersion aufgeführt. Die jeweilige genaue Zusammensetzung sollte sich aus dem technischen Datenblatt des Herstellers entnehmen lassen.

Für die Trocknung wichtig sind der Festkörperanteil (meist angegeben in Prozent) und die Mindestfilmbildungstemperatur (MFT) der Beschichtung. Anhand dieser Werte lässt sich errechnen, wie viel Flüssigkeit bei der Trocknung verloren gehen muss und ab welcher minimalen Temperatur dies zu geschehen hat.

Der gesamte Trocknungsprozess lässt sich in vier Schritte unterteilen: Das Entschäumern (Beruhigungszeit oder Offset), die Verdunstung (eigentliche Trocknung), das Vernetzen der Bestandteile und das Abkühlen. Nach dem Durchlaufen dieser Abschnitte ist das Werkstück trocken und bereit zur Weiterverarbeitung.

Jede dieser Phasen ist auf ihre Weise entscheidend für das Endergebnis und somit auch für die Beschaffenheit der Oberfläche des Werkstücks.

Erst wenn die Verdunstung abgeschlossen ist, soll mit der Vernetzung begonnen werden. Dies ist natürlich ein fließender Übergang. Erst jetzt soll die vorgegebene Mindestfilmbildungstemperatur erreicht oder überschritten werden. Ab der Mindestfilmbildungstemperatur beginnt sich die Beschichtung (Festkörper) zu vernetzen und deren höchste Festigkeitsstufe kann erreicht werden.

Hierfür sollte die richtige Dauer vorab durch eigene Versuche ermittelt werden.

Da der Trocknungsprozess über das Erwärmen der Beschichtung stattfindet, ist es nach dessen Beenden nötig, das Werkstück wieder abzukühlen. Erst wenn das Werkstück abgekühlt ist, reduziert sich die Plastizität. Ob eine mechanische Bearbeitung (Schleifen) oder Belastung (Stapeln) nach der Abkühlung möglich ist, hängt auch von der vollständigen Trocknung, Vernetzung und natürlich von Lackzusammensetzung ab.